物理气相沉积(一种镀膜技术)

VLoG

次浏览

更新时间:2023-05-20

物理气相沉积

一种镀膜技术

基本信息

| 中文名 | 物理气相沉积 |

| 外文名 | Physical Vapour Deposition |

| 别名 | PVD |

| 所属领域 | 物理 |

| 所属学科 | 物理、材料学 |

简介

物理气相沉积(PVD)是通过蒸发,电离或溅射等,产生气态粒子并在工件表面形成化合物沉积层的一种工艺。该项技术目前已广泛应用于镀膜行业。

真空蒸发镀膜、真空溅射镀和真空离子镀膜是三种典型的PVD镀膜技术,其中,离子镀应用最广。对应于上述三类PVD技术,相应的真空镀膜设备也就有真空蒸发镀膜机、真空溅射镀膜机和真空离子镀膜机这三种。

物理气相沉积

离子镀是借助于惰性气体辉光放电,使镀料(如金属钛)气化蒸发离子化,离子经电场加速,以较高能量轰击工件表面,此时如通入 等反应气体,便可在工件表面获得TiC,TiN覆盖层,硬度高达2000HV。离子镀的重要特点是沉积温度只有500℃左右,且覆盖层附着力强,适用于高速钢工具,热锻模等。

等反应气体,便可在工件表面获得TiC,TiN覆盖层,硬度高达2000HV。离子镀的重要特点是沉积温度只有500℃左右,且覆盖层附着力强,适用于高速钢工具,热锻模等。

近十多年来,真空离子镀膜技术的发展是最快的,它已经成为当今最先进的表面处理方式之一。我们通常所说的PVD镀膜,指的就是真空离子镀膜;通常所说的PVD镀膜机,指的也就是真空离子镀膜机。

早在20世纪初,物理气相沉积技术就已有应用,但30年迅速发展,成为一门极具广阔应用前景的新技术,并向着环保型、清洁型趋势发展。20世纪90年代初至今,在钟表行业,尤其是高档手表金属外观件的表面处理方面达到越来越为广泛的应用。

物理气相沉积技术的基本原理可分为三个工艺步骤:

1) 镀料的气化

即使镀料蒸发,升华或被溅射,也就是通过镀料的气化源。

2) 镀料原子、分子或离子的迁移

由气化源供出原子、分子或离子经过碰撞后,产生多种反应。

3) 镀料原子、分子或离子在基体上沉积。

物理气相沉积技术工艺过程简单,对环境改善,无污染,耗材少,成膜均匀致密,与基体的结合力强。该技术广泛应用于航空航天、电子、光学、机械、建筑、轻工、冶金、材料等领域,可制备具有耐磨、耐腐蚀、装饰、导电、绝缘、光导、压电、磁性、润滑、超导等特性的膜层。

详述

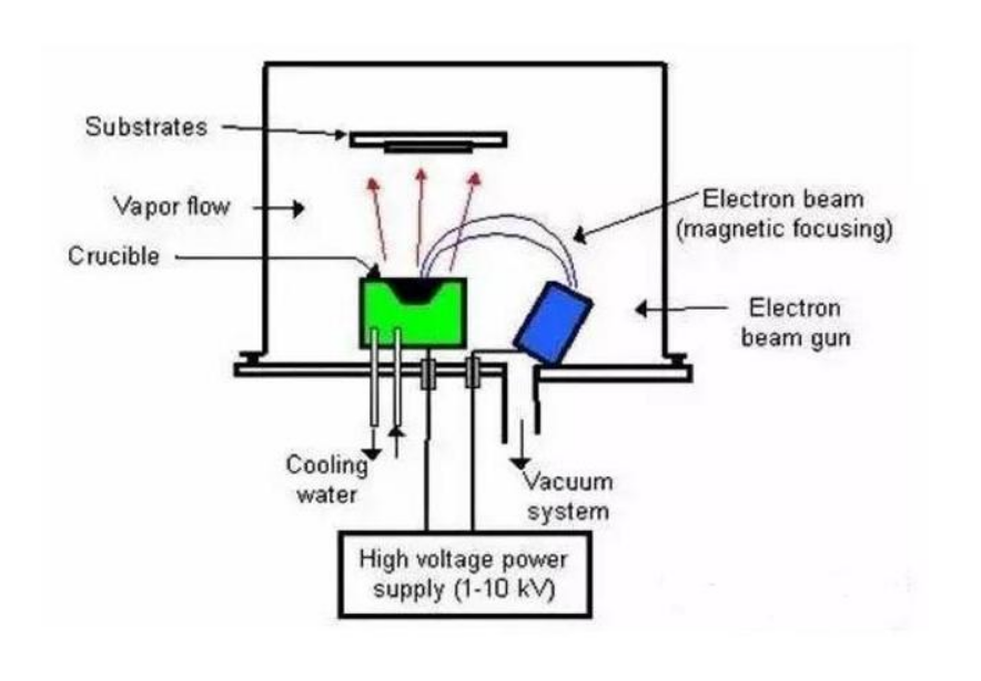

真空蒸镀

(一) 真空蒸镀原理

真空蒸镀是在真空条件下,将镀料加热并蒸发,使大量的原子、分子气化并离开液体镀料或离开固体镀料表面(升华)。气态的原子、分子在真空中经过很少的碰撞迁移到基体。镀料原子、分子沉积在基体表面形成薄膜。

(二) 蒸发源

(三) 真空蒸镀工艺实例

以塑料金属化为例,真空蒸镀工艺包括:镀前处理、镀膜及后处理。

真空蒸镀的基本工艺过程如下:

1) 镀前处理,包括清洗镀件和预处理。具体清洗方法有清洗剂清洗、化学溶剂清洗、超声波清洗和离子轰击清洗等。具体预处理有除静电,涂底漆等。

2) 装炉,包括真空室清理及镀件挂具的清洗,蒸发源安装、调试、镀件褂卡。

4) 烘烤,将镀件烘烤加热到所需温度。

5) 离子轰击,真空度一般在10Pa~0.1Pa,离子轰击电压200V~1kV负高压,离击时间为5min~30min。

6) 预熔,调整电流使镀料预熔,除气1min~2min。

7) 蒸发沉积,根据要求调整蒸发电流,直到所需沉积时间结束。

8) 冷却,镀件在真空室内冷却到一定温度。

10) 后处理,涂面漆。

等离子体镀膜

基本原理是在真空条件下,采用某种等离子体电离技术,使镀料原子部分电离成离子,同时产生许多高能量的中性原子,在被镀基体上加负偏压。这样在深度负偏压的作用下,离子沉积于基体表面形成薄膜。

PVD领域通常采用的冷阴极电弧蒸发,以固体镀料作为阴极,采用水冷、使冷阴极表面形成许多亮斑,即阴极弧斑。弧斑就是电弧在阴极附近的弧根。在极小空间的电流密度极高,弧斑尺寸极小,估计约为1μm~100μm,电流密度高达 A/平方厘米~

A/平方厘米~ A/平方厘米。每个弧斑存在极短时间,爆发性地蒸发离化阴极改正点处的镀料,蒸发离化后的金属离子,在阴极表面也会产生新的弧斑,许多弧斑不断产生和消失,所以又称多弧蒸发。最早设计的等离子体加速器型多弧蒸发离化源,是在阴极背后配置磁场,使蒸发后的离子获得霍尔(hall)加速效应,有利于离子增大能量轰击量体,采用这种电弧蒸发离化源镀膜,离化率较高,所以又称为电弧等离子体镀膜。由于镀料的蒸发离化靠电弧,所以属于区别于其他蒸发手段。

A/平方厘米。每个弧斑存在极短时间,爆发性地蒸发离化阴极改正点处的镀料,蒸发离化后的金属离子,在阴极表面也会产生新的弧斑,许多弧斑不断产生和消失,所以又称多弧蒸发。最早设计的等离子体加速器型多弧蒸发离化源,是在阴极背后配置磁场,使蒸发后的离子获得霍尔(hall)加速效应,有利于离子增大能量轰击量体,采用这种电弧蒸发离化源镀膜,离化率较高,所以又称为电弧等离子体镀膜。由于镀料的蒸发离化靠电弧,所以属于区别于其他蒸发手段。

离子镀

离子镀技术最早在1963年由D.M.Mattox提出.1972年,Bunshah和Juntz等人推出了活性反应蒸发离子镀(AREIP)技术,成功沉积了TiN、TiC等超硬膜。1972年,Moley和Smith等人发展完善了空心热阴极离子镀。l973年又发展出射频离子镀(RFIP)。20世纪80年代,再发展出磁控溅射离子镀(MSIP)和多弧离子镀(MAIP)技术。

(一)离子镀

离子镀的基本特点是采用电子束蒸发磁控溅射或多弧蒸发离化等方法,使中性粒子电离成离子和电子,在基体上必须施加负偏压,从而使离子对基体产生轰击,适当降低负偏压后,使离子进而沉积于基体成膜。

离子镀的优点如下:①膜层和基体结合力强。②膜层均匀,致密。③在负偏压作用下绕镀性好。④无污染。⑤多种基体材料均适合于离子镀。

(二) 反应性离子镀

如果采用电子束蒸发源蒸发,在坩埚上方加20V~100V的正偏压。在真空室中导入反应性气体。如

等代替Ar,或混入Ar,电子束中的高能电子(几千至几万电子伏特),不仅使镀料熔化蒸发,而且能在熔化的镀料表面激励出二次电子,这些二次电子在上方正偏压作用下加速,与镀料蒸发中性粒子发生碰撞而电离成离子,在工件表面发生离化反应,从而获得氧化物(如

等代替Ar,或混入Ar,电子束中的高能电子(几千至几万电子伏特),不仅使镀料熔化蒸发,而且能在熔化的镀料表面激励出二次电子,这些二次电子在上方正偏压作用下加速,与镀料蒸发中性粒子发生碰撞而电离成离子,在工件表面发生离化反应,从而获得氧化物(如

、

、 、

、 等)。其特点是沉积率高,工艺温度低。

等)。其特点是沉积率高,工艺温度低。

(三)多弧离子镀

多弧离子镀又称作电弧离子镀,由于在阴极上有多个弧斑持续呈现,故称作“多弧”。多弧离子镀的主要特点如下: 1) 阴极电弧蒸发离化源可从固体阴极直接产生等离子体,而不产生熔池,所以可以任意方位布置,也可采用多个蒸发离化源。

2)镀料的离化率高,一般达60%~90%,显著提高与基体的结合力改善膜层的性能。

3)沉积速率高,改善镀膜的效率。

参考资料

[1]

张以忱 . 真空镀膜技术 : 冶金工业出版社 ,2009-09