共析钢(共析成分含0.77%碳的钢材)

VLoG

次浏览

更新时间:2023-05-20

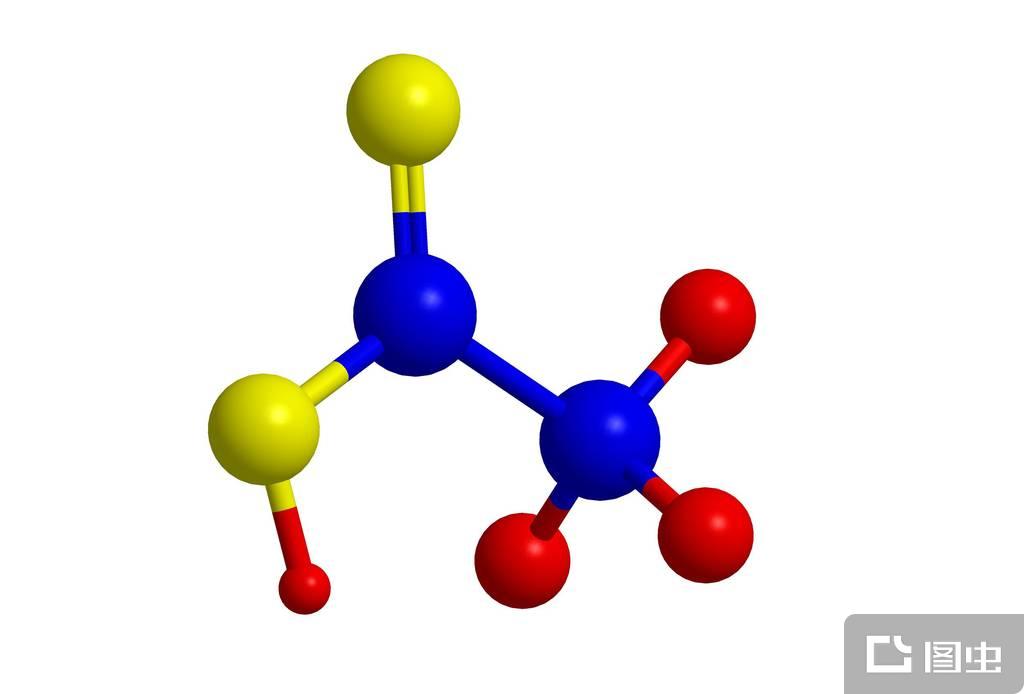

共析钢

共析成分含0.77%碳的钢材

基本信息

| 中文名 | 共析钢 |

| 外文名 | eutectoid steel |

| 类型 | 碳素钢 |

| 学科 | 冶金工程 |

| 领域 | 冶炼 |

| 性质 | 共析成分含0.77%碳 |

收起

简介

变形过程

演变规律

随着应变量增加,珠光体发生变形,部分渗碳体片层发生弯折和溶断。由于片层取向不同,溶断的程度也不同。平行于试样端面,即垂直于压缩方向上片层溶断的程度比较小,溶断后的渗碳体片层的长度较长。工程应变30%时,组织中还是以比较完整的片层结构为主。在原来的珠光体团的晶界,特别是三叉晶界位置,出现少量细小的渗碳体颗粒。当形变量增加到50%时,得到三种不同的组织:其一是溶断的珠光体片层结构,此时片层的取向基本上垂直于压缩方向,片层间距明显缩小,平均为70nm左右;其二是棒状的渗碳体,取向同样平行于试样径向;还有部分渗碳体颗粒,并出现少量铁素体晶界。可以明显地看见渗碳体颗粒有两种形态:一种是粗大的不规则渗碳体颗粒,分布在铁素体晶界上,尺寸大约是150nm左右;另一种是形状比较规则的细小球化渗碳体,主要分布在铁素体基体上,其典型尺寸大约是50nm。大部分组织已经转化为不规则的粗大渗碳体颗粒和细小的球化渗碳体颗粒,铁素体晶界略为明显,片层组织基本消失。

形变过程中使渗碳体片各处出现不同的曲率,根据Gihhs-Thompson方程,在不同曲率半径的渗碳体附近,铁素体内平衡碳原子浓度有差异,这是导致渗碳体加速球化的重要原因。在组织发生大的形变后,珠光体片层严重变形和溶断,组织中出现大量形状复杂的渗碳体片层或者颗粒,渗碳体片层各处的曲率有很大差别,导致各处铁素体中的平衡碳原子浓度差距增大。具有较大曲率半径处的渗碳体附近铁素体中平衡碳原子浓度低于小曲率半径处的渗碳体附近铁素体的平衡碳原子浓度,导致具有小曲率半径处的渗碳体不断分解,通过碳原子扩散向大曲率半径渗碳体位置沉积。与传统的球化退火工艺相比较,温变形使共析钢球化动力学明显加快。

渗碳体分解

在共析钢温变形及变形后的保温过程中,观察到伴随铁素体回复和再结晶同时,细小渗碳体颗粒在晶内的弥散析出,这只可能是渗碳体溶解再析出的结果。故采用热磁法进一步分析这一过程中渗碳体溶解和铁素体中碳过饱和的情况,这种方法对渗碳体的形状、尺寸以及微观应力的影响很小。

采用热磁法测定渗碳体溶解量的原理是通过测量钢中渗碳体居里点附近饱和磁化强度的变化幅度,而此变化幅度恰好反映该温度下渗碳体相的体积分数.因此渗碳体相的溶解程度与饱和磁化强度的下降程度成正比。对比原始状态和变形状态;下渗碳体居里点温度附近的饱和磁化强度的下降幅度,可知渗碳体的溶解度。

共析钢在温变形及冷变形过程中都发生了渗碳体的溶解,但是在温变形过程中受到热激活的影响,铁素体发生的回复或再结晶在一定程度上降低了位错密度,同时碳原子的扩散使过饱和的碳原子在铁素体晶内析出,形成细小的渗碳体颗粒,因此共析钢在700℃下形变80%时,渗碳体溶解量为D=6%,是此变形状态下溶解的渗碳体量与再次析出的渗碳体量之差。冷变形过程中缺乏热激活,位错、晶界和亚晶界的迁移能力受限制,使组织缺陷密度大大高于温变形组织,有可能提供更多碳原子溶解的位置;另外碳原子扩散受限制,使过饱和的碳原子很难发生再析出,表现为比温变形更高的溶解量。

备注

即在这种特定比例下的渗碳体和铁素体,在发生相变时,如果消失两者同时消失(加热时),如果出现则两者又同时出现,在这一点上这种组织与纯金属的相变类似。基于这个原因,人们就把这种由特定比例构成的两相组织当作一种组织来看待,并且命名为珠光体,这种钢就叫做共析钢。即含碳量正好是0.77%的钢就叫做共析钢,它的组织是珠光体。

1、共析钢温变形过程中,片层珠光体组织经历片层溶断到形成渗碳体颗粒的演变过程。与此同时,伴随铁素体回复再结晶,20nm左右细小渗碳体颗粒将在铁素体基体中析出,获得亚微米级铁素体晶粒与颗粒渗碳体弥散分布的复相组织。提高温度促进上述复合过程的进行,变形后保温提高两相弥散分布的均匀程度。

2、渗碳体居里点附近饱和磁化强度变化幅度的测量证实了共析钢温变形过程中渗碳体的溶解与铁素体中碳的过饱和以及随后的再析出。