散热片(电器易发热电子元件散热装置)

VLoG

次浏览

更新时间:2023-05-31

小编整理:

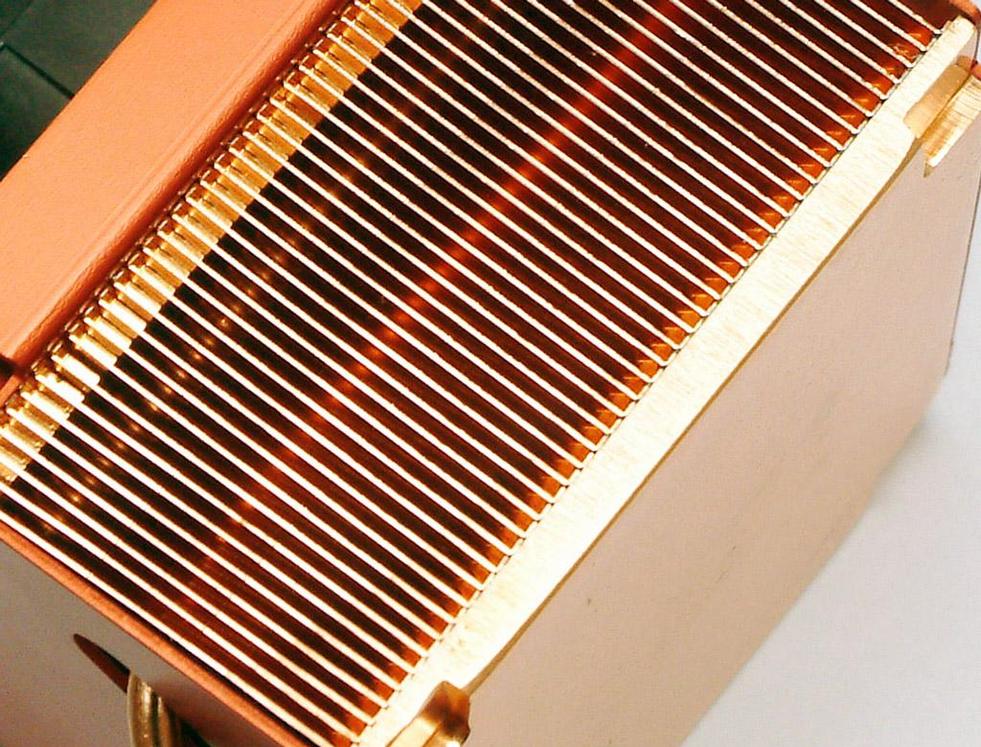

散热片是一种用于电器中易发热电子元件散热的装置,通常由铝合金、黄铜或青铜制成板状、片状或多片状等形式。它主要用于冷却电器中重要的电子元件,如CPU中央处理器、电视机中的电源管、行管和功放管等。为了提高散热效果,在使用散热片时需要在电子元件与散热片接触面涂上一层导热硅脂。散热片是维护电器稳定运行的重要部件之一,可以提高电器的可靠性和使用寿命。散热片

电器易发热电子元件散热装置

基本信息

| 中文名 | 散热片 |

| 类别 | 铜铝结合散热片 |

| 应用 | 电脑、电视机等 |

| 作用 | 使元器件发出的热量更有效的传导 |

| 定义 | 是一种给电器中的易发热电子元件 |

| 举办活动 | 2013中国(上海)电子导热散热材料展览会 |

收起

材质介绍

吸热片

目前常用的散热片材质是铜和铝合金,二者各有其优缺点。铜的导热性好,但价格较贵,加工难度较高,重量过大(很多纯铜散热器都超过了CPU对重量的限制),热容量较小,而且容易氧化。而纯铝太软,不能直接使用,都是使用的铝合金才能提供足够的硬度,铝合金的优点是价格低廉,重量轻,但导热性比铜就要差很多。有些散热器就各取所长,在铝合金散热器底座上嵌入一片铜板。

对于普通用户而言,用铝材散热片已经足以达到散热需求了。

散热片在散热器的构成中占有重要的角色,除风扇的主动散热以外,评定一个散热器的好坏,很大程度上取决于散热片本身的吸热能力和热传导能力

展会

2013中国(上海)电子导热散热材料展览会

布展时间:2013年11月11日---2013年11月12日

展览时间:2013年11月13日---2013年11月15日

撤展时间:2013年11月15日---2013年11月15日

会展场馆:上海新国际博览中心

2014中国(深圳)电子导热散热材料展览会

布展时间:2014年4月7日---2014年4月8日

展览时间:2014年4月9日---2014年4月12日

撤展时间:2014年4月12日---2014年4月12日

会展场馆:深圳会展中心

2015中国(上海)电子导热散热材料展览会

展会时间:2015年6月9日---2015年6月11日

会展场馆:上海世博展览馆

制程工艺

铝挤型散热片

这是广泛用于现代散热中的优良散热材料,业界大部份都使用6063 T5优质铝材,其纯度可达到98%以上,其热传导能力强﹑密度小﹑价格便宜所以得到了各大厂商的青睐。依据Intel和AMD CPU的热阻值和其发热量的考量,铝挤型厂商制订相应的模具,将铝锭加热到一定的温度下,使其物理形态得到改变,然后从模具中出来就得到了我们想要的各种散热片原材了;再将其进行切割﹑剖沟﹑打磨﹑去毛刺﹑清洗﹑表面处理就可以进行利用了。

铝铸造散热片

虽然铝挤散热片的价格低廉,制造成本也较低,但其由于受到铝材本身质地较软所局限,他的鳍片厚度与鳍片的高度之比一般不会超过1:18,所以各PC生产厂商对于散热面积不断增大,而散热空间不变的要求之下,厂商们提出了一种较为合适的方案,加密鳍片,从而增加鳍片数量;折弯鳍片,从而增大散热面积;将铝锭从固态加热到液态经过模具,再进行冷却就成了我们想要的散热片了。

铝切削散热片

虽然从散热面积上解决了这种铝挤型所不能达到的效果,但是现在模具的精密程度直接影响到我们散热片整体的造型和散热能力,所以更多的厂商开始想到用加工机械精密的刀具直接将成块的铝锭进行切削到我们想要的形状,这样在加工过程中既不会出现变形,也不会使各种杂质在铝挤的过程中进入到散热片中,也能使我们的散热面积最大化。

铜切削散热片

使用了这么长时间的铝挤型散热片,不管如何改变我们的加工工艺,都难以满足不断增长的CPU发热量,有的厂商不得不在成本上不惜血本,舍铝而求铜,由于铜的导热系数远远大于铝,热传导能力的成倍增加,对于我们的散热是大有裨益;然而由于铜的硬度远远大于铝,所以在加工过程中,对制程来说是一次严峻考验。所以传统的挤压成型工艺已经不能适用于铜了,而不得不变成这种切削的方式来进行加工。

铝﹑铜堆栈散热片

有一点是值得我们注意的,那就是成本与利润永远是厂商所追求终极目标,所以各大厂商就开始想出了更为优化的方案,将铜﹑铝片材用折压的方式,制成我们想要的各种形状的散热片,然后与适当的各种散热片底板用焊接的方式联结在一起,这样既达到了我们散热的要求,同时也加快了我们生产的进度,使量产更加容易

嵌铜散热片

这种折衷的方案解决得最为完美的应属AVC首创的嵌铜技术。这是将铜热传导速度快,密度大,吸热能力强的优势与传统铝挤型密度轻,价格便宜,方便量产的优势进行了和谐的统一;

镶铜散热片

另一方案就是FOXCONN首创将散热器底部与CPU接触的部份改用铜块,使用铜吸热快,热传导能力强的特点,快速的将CPU运行所产生的大量热能带到表面镀镍的铜块上,而铜块与铝挤型散热片之间使用导热膏与之紧密结合,使大量热能快速的扩散到铝挤散热片上而被风扇的转动而带走。

嵌合散热片

热管是近几年热传领域的一项重大发现,也是最早使用于笔记本计算机和各大高端通信行业散热中的主要散热材料。由于其惊人的热传导速度和循环使用的物理特性,使我们的散热变得更加轻松而创造了无限可能。

发展史

众所周知,电子器件的工作温度直接决定其使用寿命和稳定性,要让PC各部件的工作温度保持在合理的范围内,除了保证PC工作环境的温度在合理范围内之外,还必须要对齐进行散热处理。而随着PC计算能力的增强,功耗与散热问题日益成为不容回避的问题。

一般来说,PC内的热源大户包括CPU、主板、显卡以及其他部件如硬盘等,它们工作时消耗的电能会有相当一部分转化未热量。尤其对目前的高端显卡而言,动辄可达到200W功耗,其内部元件的发热量不可小觑,要保证其稳定地工作更必须有效地散热。

第一代——没有散热概念的年代

1995年11月,Voodoo显卡的诞生,把我们的视觉带入了3D世界,PC机从此具有了几乎和街机同级的3D处理能力,开创了真正的3D处理技术时代。从此以后,图形芯片的发展一发不可收拾,核心工作频率由100MHz提升到现在的900MHz,纹理填充率从1亿每秒飙升到如今的420亿每秒(GTX480)。面对性能如此大的改变,发热量是可想而知的,风冷、热管、半导体制冷片等散热设备也运用到了显卡身上。今天就给他大家介绍下主流显卡散热设备的发展和趋势。

当年的Voodoo显卡刚推出的时候,是没有任何散热设施的,核心上的参数赤裸裸的暴露在我们面前。与目前的主流显卡相比,当时并没有GPU的说法。而显卡上的主要核心芯片处理能力甚至比当前的网卡还要弱,所以发热量几乎为零,几乎不需要另外散热设备辅助。

第二代——散热片的运用

1997年8月,NVIDIA再次杀入3D图形芯片市场,发布了NV3,也就是Riva 128图形芯片,Riva 128是一款128bit的2D、3D加速图形核心,核心频率为60MHz,核心的发热也逐渐成为问题,散热片的运用正式进入显卡领域。

第三代——风冷散热时代的到来

TNT2的发布如同一颗重磅子弹狠狠地射入3dfx的心脏。核心频率为150MHz,它支持当时几乎所有的3D加速特性,包括32位渲染、24位Z缓冲、各向异性滤波、全景反锯齿、硬件凸凹贴图等,性能增强意味着核心发热的增加,而工艺上却没有很大进步仍然采用的0.25微米,所以散热片这种被动的方式已经不能满足现行的需求,主动式散热方式正式进入显卡的舞台。

使用了丽台专利散热系统TwinTurbo-II(第二代全覆式双涡轮散热风扇),散热片完全地覆盖整张卡,启动时空气会顺着一个方向经两把风扇一出一入,能够有效地将芯片及显存的热力迅速带走。而且两把球轴承风扇能有效减低噪音,再加上金属散热网令寿命更长久。

功率计算

任何器件在工作时都有一定的损耗,大部分的损耗变成热量。小功率器件损耗小,无需散热装置。而大功率器件损耗大,若不采取散热措施,则管芯的温度可达到或超过允许的结温,器件将受到损坏。因此必须加散热装置,最常用的就是将功率器件安装在散热器上,利用散热器将热量散到周围空间,必要时再加上散热风扇,以一定的风速加强冷却散热。在某些大型设备的功率器件上还采用流动冷水冷却板,它有更好的散热效果。散热计算就是在一定的工作条件下,通过计算来确定合适的散热措施及散热器。功率器件安装在散热器上。它的主要热流方向是由管芯传到器件的底部,经散热器将热量散到周围空间。若没有风扇以一定风速冷却,这称为自然冷却或自然对流散热。

热量在传递过程有一定热阻。由器件管芯传到器件底部的热阻为R JC,器件底部与散热器之间的热阻为R CS,散热器将热量散到周围空间的热阻为R SA,总的热阻R JA=R JC+R CS+R SA。若器件的最大功率损耗为PD,并已知器件允许的结温为TJ、环境温度为TA,可以按下式求出允许的总热阻R JA。

R JA≤(TJ-TA)/PD

则计算最大允许的散热器到环境温度的热阻R SA为

R SA≤({T_{J}-T_{A}}\over{P_{D}})-(R JC+R CS)

散热器介绍

小型散热器(或称散热片)由铝合金板料经冲压工艺及表面处理制成,而大型散热器由铝合金挤压形成型材,再经机械加工及表面处理制成。它们有各种形状及尺寸供不同器件安装及不同功耗的器件选用。散热器一般是标准件,也可提供型材,由用户根据要求切割成一定长度而制成非标准的散热器。散热器的表面处理有电泳涂漆或黑色氧极化处理,其目的是提高散热效率及绝缘性能。在自然冷却下可提高10 15%,在通风冷却下可提高3%,电泳涂漆可耐压500 800V。

散热器厂家对不同型号的散热器给出热阻值或给出有关曲线,并且给出在不同散热条件下的不同热阻值。

计算实例

如下:工作电压 VS为 18V;负载阻抗RL为4 ,工作频率直流条件下可到5kHz,环境温度设为40℃,采用自然冷却。

2.6℃/W。

器件的功耗为PD:

PD=PDQ+PDOUT

式中PDQ为器件内部电路的功耗,PDOUT为输出功率的功耗。PDQ=IQ(VS+|-VS|),PDOUT=V^{2}_{S}/4RL,代入上式

PD=IQ(VS+|-VS|)+V^{2}_{S}/4RL=37mA(36V)+18V2/4 4=21.6W

式中静态电流取37mA。

散热器热阻R SA计算:R SA≤({T_{J}-T_{A}}\over{P_{D}})-(R_{ JC}+R_{ CS}})

为留有余量,TJ设125℃,TA设为40℃,R JC取最大值(R JC=2.6℃/W),R CS取0.2℃/W,(PA02直接安装在散热器上,中

间有导热油脂)。将上述数据代入公式得

R SA≤{125℃-40℃}\over{21.6W}-(2.6℃/W+0.2℃/W)≤1.135℃/WHSO4在自然对流时热阻为0.95℃/W,可满足散热要求。

注意事项

1.在计算中不能取器件数据资料中的最大功耗值,而要根据实际条件来计算;数据资料中的最大结温一般为150℃,在设

计中留有余地取125℃,环境温度也不能取25℃(要考虑夏天及机箱的实际温度)。

2.散热器的安装要考虑利于散热的方向,并且要在机箱或机壳上相应的位置开散热孔(使冷空气从底部进入,热空气从顶

部散出)。

3.若器件的外壳为一电极,则安装面不绝缘(与内部电路不绝缘)。安装时必须采用云母垫片来绝缘,以防止短路。

4.器件的引脚要穿过散热器,在散热器上要钻孔。为防止引脚与孔壁相碰,应套上聚四氟乙稀套管。

5.另外,不同型号的散热器在不同散热条件下有不同热阻,可供设计时参改,即在实际应用中可参照这些散热器的热阻

来计算,并可采用相似的结构形状(截面积、周长)的型材组成的散热器来代用。

6.在上述计算中,有些参数是设定的,与实际值可能有出入,代用的型号尺寸也不完全相同,所以在批量生产时应作模

拟试验来证实散热器选择是否合适,必要时做一些修正(如型材的长度尺寸或改变型材的型号等)后才能作批量生产。

IDT热量数据

考虑到微电子器件的功率消耗问题,热能管理对于任何电子产品能否达到最佳性能是至关重要的。微电子器

件的操作温度决定了产品的速度和可靠性。IDT积极致力于加强其产品和封装的研发,以达到最佳的速度和

可靠性。然而,产品性能经常受到执行情况影响,因此小心处理各项影响操作温度的因素有助于充分发挥产

影响器件操作温度最重要的因素包括功率消耗、空气温度、封装构造和冷却装置等。以上这些因素共同决定

了产品的操作温度。以下是目前计算操作温度所采用的方程式

TC = TA + P [QCA ]

QJA = 管芯到周围环境空气的封装热阻力 (每瓦摄氏度)

QJC = 管芯到封装外壳的封装热阻力 (每瓦摄氏度)

QCA = 封装外壳到周围环境空气的封装热电阻 (每瓦摄氏度)

TJ = 平均管芯温度 (摄氏度)

TC = 封装外壳温度 (摄氏度)

TA = 周围环境空气温度 (摄氏度)

P = 功率 (瓦)

以上方程式是目前决定封装温度的方法。业界有时会采用更为精确和复杂的方法,但相应地需要获得更多的

参考资料

[1]

2013中国上海电子导热散热材料及设备展览会 · 2013中国上海电子导热散热材料及设备展览会[引用日期2013-05-10]