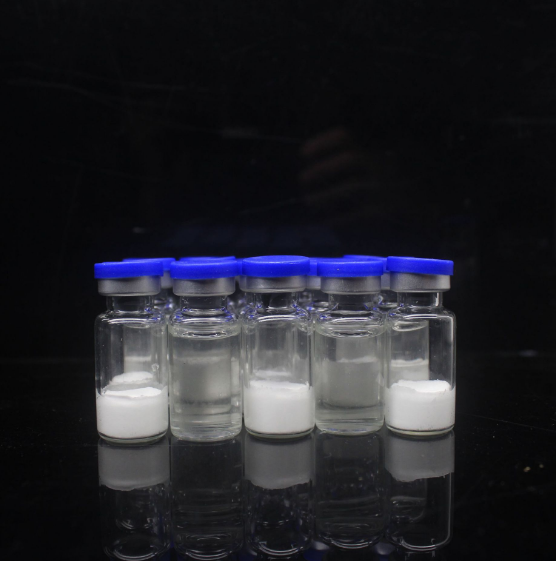

注射用无菌粉末(无菌溶液配制成注射液的粉末)

质量要求

除应符合《中国药典》(2015年版)对注射用原料药物的各项规定外,还应符合下列要求:粉末无异物,配成溶液后可见异物检查合格;粉末细度或晶度应适应,便于分装;无菌、无热源。

多数情况下,由于制成分针的药物稳定性较差,没有灭菌过程而是采用无菌工艺,因此,对无菌操作有严格的要求,特别是再除菌、灌封等关键工序上,必须采用层流洁净措施,以保证操作环境的洁净度。

分装制品

注射用无菌分装制品系指将采用灭菌溶剂结晶法、喷雾干燥法制得的无菌原料药,在无菌条件下直接分装于洁净灭菌的小瓶或安瓿中,密封而制备。常用于抗生素药物,如注射用青霉素钠、注射用头孢呋辛钠等。

制备工艺流程注射用无菌分装制品的制备工艺流程如图

注射用无菌粉末

制备工艺1.原材料及容器的准备

在无菌条件下采用结晶法或喷雾干燥法制备无菌原料,必要时在无菌条件下进行粉碎、过筛等操作,制得晶型、粒度、密度符合分装要求的注射用无菌粉末。

安瓿、玻璃瓶、胶塞按注射液要求进行洗涤,并需进行灭菌处理。安瓿或玻璃瓶可于180℃干热灭菌1.5小时或于250℃干热灭菌45分钟,胶寨洗净后要用硅油进行处理,再用125℃干热灭菌2.5小时或于121℃湿热灭菌30分钟,灭菌好的空瓶应在净化空气下存放,时间一般不应超过24小时,具体存放时间应经验证后确定。

2.无菌粉末的分装和封口

分装必须在洁净环境中按无菌操作法进行,一般最终灭菌工艺产品的生产操作为C级背景下的局部A级,非最终灭菌产品的无菌生产操作为B级背景下的A级。分装时多以容积进行定量,可用人工法或机械分装法。手工分装常采用刮板式分装器,机械分装设备有螺旋式自动分装机、直管式自动分装机和真空吸粉自动分装机等,分装机宜有局部层流装置。分装好的小瓶应立即加塞并用铝盖密封。为了避免铝屑污染产品,轧盖常与分装分开在另一台设备上完成。若是安瓿,分装后应立即用火焰熔封。

3.灭菌和异物检查

对于耐热品种,可选用适宜的灭菌方法进行补充灭菌,以确保无菌水平。对于不耐热的品种,必须严格执行无菌操作,产品不再灭菌。异物检查一般在传送带上用目检视,剔除异物不符合规定的产品。

4.印字包装

检验合格的产品进入印字工序,目前生产均已实现机械化、自动化。

问题及处理1.装量差异

无菌分装制品的装量差异不符合要求的主要原因是待分装无菌物料的流动性较差。物料的吸潮性、含水量和药物的结晶形态、粒度、比容以及机械设备性能等均会影响物料的流动性,从而影响装量差异,应根据具体情况分别采取相应的措施。对于物料吸湿、含水量大引起的流动性下降,应采取控制环境湿度使其低于物料的临界相对湿度;对于药物不适宜的物理性质引起的流动性下降,应通过适宜的措施如粉碎、喷雾干燥等操作改变物料的结晶形态、粒度、比容等物理性质,使其易于流动,降低装置差异。

2.可见异物和不溶性微粒

由于无菌分装药物粉末未经过配液、过滤等一系列的处理,污染概率增加,以致无菌粉末溶解后检查可见异物、不溶性微粒不符合注射剂的要求。因此,应从原料质量开始严格控制无菌分装制品的全生产过程,防止污染。

3.染菌

由于无菌分装制品是通过无菌操作制备的,所以生产过程中受到污染的机会增大,而且微生物在固体粉末中繁殖慢,不易被肉眼观察,危险性更大。因此,需要严格控制无菌环境和无菌操作,在经过定期检测的A级净化条件下分装。

4.吸潮变质

药物粉末吸潮,除会导致无菌分装制品的装量变异增大外,还有可能引起药物的分解变质。吸潮一般认为是由于密封胶塞透气和铝盖松动所致,故需进行橡胶塞密封检测,铝盖压紧后,必要时采用蜡封确保封口严密。另外还可以采取控制无菌分装室的相对湿度低于药物的临界相对湿度,以避免药物粉末吸湿。

冷冻干燥制品

注射用冷冻干燥制品系将药物配制成无菌水溶液或均匀的混悬液,分装于容器中,经冷冻干燥法除去水分,密封后得到的无菌注射粉末。凡对热敏感或在水中不稳定的药物均适用于制成冷冻干燥制品,如蛋白质、酶等生物制品(注射用重组人干扰素α2b、注射用辅酶A)等。有冷冻干燥法制备的生物制品注射用无菌粉末,也可称为注射用冻干制剂。

原理与特点1.冷冻干燥的原理

冷冻干燥的原理可以用水的三相图说明。图中OA线是冰和水的平衡曲线:OB线是水和水蒸气的平衡曲线;0C线是冰和水蒸气的平衡曲线,在此线上冰、气共存;O点是冰、水、气的平衡点,在此温度和压力时(即温度0.01℃,压力4.6mmHg),冰、水、气共存。由此图可见当压力低于4.6mmHg时,无论温度如何变化,水只能以固态和气态存在。即说明固态(冰)受热时可不经过液态(水)直接转变为气态;而气态遇冷时放热直接转变为固体冰。根据平衡曲线OC,对于固体冰,升高温度或降低压力都可打破气-固平衡,使整个系统朝着冰转变为气的方向进行,最终完成干燥,冷冻干燥就是根据这个原理进行的。

2.冷冻干燥的特点

冷冻干燥因在低温、真空下干燥,具有以下突出的优点:①避免药物因高温干燥而分解,适用于热敏性药物;②冷冻干燥制品质地疏松多孔,加水后迅速溶解,恢复药液的原有特性;③干燥在真空下进行,药物不易氧化,还可减少微粒的污染;④含水量低,能除去95%~99%以上的水分;⑤产品剂量准确,外观优良。

缺点:冷冻干燥对溶剂的选择范围很窄,生产设备要求较高,干燥时间长,生产能耗大等。冻干粉针的制备过程中通常采用过滤除菌,不如注射液高温灭菌效果可靠。

制备流程与工艺1.工艺流程

冷冻干燥制品制备工艺包括先将药物配制成溶液,过滤、分装、在低温下冻结,然后在真空条件下加热升华干燥,除去冰晶,待升华结束后,再进行解吸干燥,除去部分结合水、密封等过程。

2.制备工艺

注射用冷冻干燥制品在冻干之前的操作与溶液型注射剂基本相同,需经过配液、过滤、分装,只是分装时注意溶液不能太厚,一般不宜超过10-15mm,以利于水分的蒸发。分装好药液的西林瓶(开口)送入冷冻干燥机的干燥箱中,进行预冻、升华、干燥,最后封口即可。本品属于非终端灭菌产品,应注意灌装、冷冻干燥、压盖等暴露工序的洁净环境应为B级背景下的局部A级。

冷冻干燥方法1.含水量偏高

药液装入过厚、升华干燥过程中供热不足、冷凝器的温度偏高成真空度不够均可能导致含水量偏高,可采用旋转冷冻机及其他相应的措施解决。

2.产品外形不饱满或萎缩

一些黏稠的药液由于结构过于致密,在冻干过程中内部的水蒸气逸出不完全,冻干结束后,制品因潮解而萎缩。可在处方中加入适量甘露醇、氯化钠等填充剂,并采取反复预冻升华法,以改善制品的通气性,改善产品的外观。

3.喷瓶

冻干过程中如预冻不完全或供热太快,受热不匀,使制品部分液化,则易在升华过程中的真空减压条件下产生喷瓶。为防止喷瓶,必须控制预冻温度在低共熔点以下10-20℃,同时加热升华时温度不宜超过低共熔点。

举例

例:注射用法莫替丁

【处方】法莫替丁20g,甘露醇10g,L-门冬氨酸8g,注射用水1000ml。

【制备】取注射用水500ml,依次加人法莫替丁及L-门冬氨酸,加热50℃,搅拌约30分钟至全溶,加甘露醇,搅拌溶解,加入溶液量0.1%的活性炭,保温搅拌15分钟,过滤除炭,补加注射用水至全量,以0.22µm微孔滤膜过滤,灌装,每支1ml,冷冻干燥,真空压塞,轧盖,半成品质量检查合格后,印字包装。

【注解】①法莫替丁显弱碱性,在水中不溶,但可与门冬氨酸形成易溶于水的盐。因此,处方中采取两者等摩尔比加入成盐,增大溶解度。升高湿度有利于成盐反应的进行。L-门冬氨酸为二元酸,只有一个酸根参与法莫替丁的成盐。②法莫替丁与L-门冬氨酸形成的盐,只有在冷冻冻干时形成无定形固体而迅速溶于水。