次氧化锌(冶锌工业废渣中富钢废渣之一)

次氧化锌是冶锌工业废渣中主要富钢废渣之一,因其主要成分为次氧化锌(Zn2O, Zinc bypoxide)及氧化锌(ZnO,Zincoxide)而得名。次氧化锌的化学组成随矿源不同变化较大,一般含有锌、铟、砷、锑、锡、银、铅、镉、铋等金属,其中铅、砷、镉等元素有森,容易对水体和土壤造成严重污染。 次氧化锌中含的锌、铟、砷、锑、锡、银、铅、镉、铭等有价金属,均具有很高的回收价值,特别是在日前钢资源较为紧缺的形势下,以提取稀散金属铟作为重点,开展对冶锌工业废渣次氧化锌综合回收利用研究,不仅是对二次资源的充分利用,而且有利于环境保护,具有显著的经济价值和社会效益。

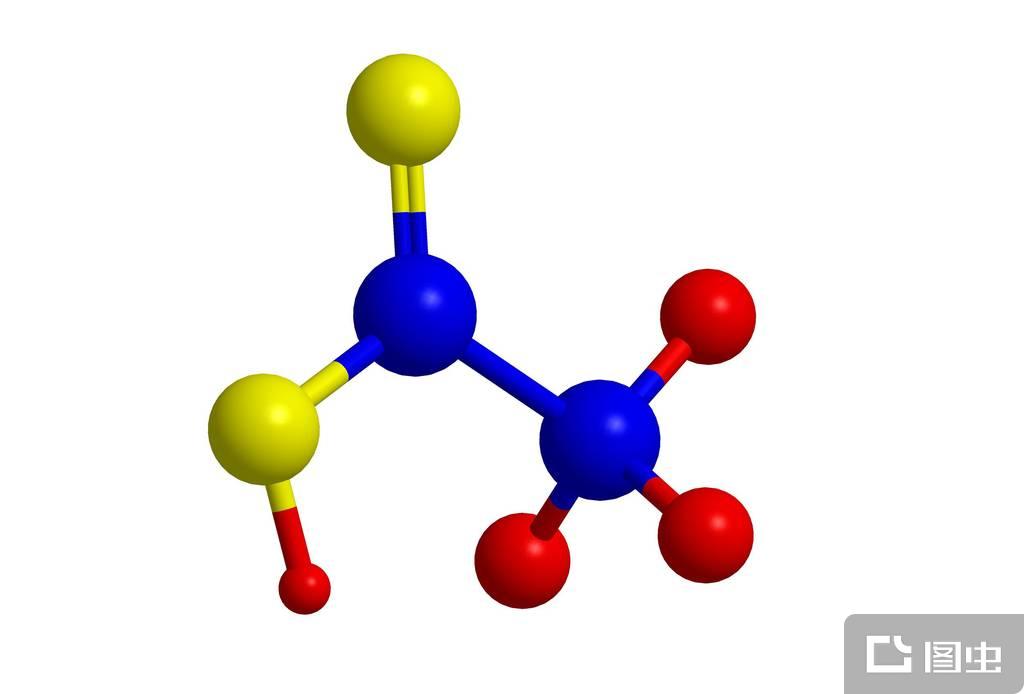

次氧化锌

Zinc hypoxide

ZnO

107893-14-1

Zn2O

概述

次氧化锌

铅锌矿物原料大多数都为铅锌矿共生,经过优先浮选很难达到铅锌完全分离。铅锌矿冶炼是将锌富集在渣中,然后用烟化炉处理炉渣,产出氧化锌或者次氧化锌。此外,湿法炼锌厂产出的浸出渣以及贫氧化锌矿经过回转窑烟化得到氧化锌或者次氧化锌。次氧化锌的主要成分是ZnO,只是品位一般为45%~65%。所谓“次"是指品位次.在我国广西、贵州、云南、湖南等等地方产量较大,其用途主要是进一步加工电解锌或氧化锌。特性以及用途

氧化锌是一种白色或微带黄色的细微粉末,易分散在橡胶和乳胶中,是天然橡胶、合成橡胶的补强剂,活性剂及硫化剂,也是白色胶料的着色剂和填充剂。胶料中加入活性氧化锌后,能使橡胶具有良好的耐磨性,耐撕裂性和弹性。用于油漆、油墨、漆布的着色,印染工业用的印花防染剂,在火柴工业中用于中和牛皮胶的酸性,增加胶粘效果,医药工业用作橡皮膏的原料,此外也用于颜料锌铬黄、醋酸锌、碳酸锌、氯化锌等的制造,合成甲醇的催化剂,合成氨的脱硫剂,玻璃和釉料生产,颗粒细的活性氧化锌(粒径0.1um左右)可用作聚烯烃和聚氯乙烯等塑料的光稳定剂,氧化锌也用于压敏、光催化、光电极、涂料、彩电显影等领域。

氧化锌作白色颜料。由于活性氧化锌具有良好的活化性能,在橡胶制品中得到了越来越广泛的应用,如在V型带中不仅能等量代替普通的氧化锌,且能减少1/2—1/3的用量,使橡胶的各种性能指标稳定,硫化性能不受影响,降低了生产成本。细粒的氧化锌可用作医药品。由于氧化锌对紫外线吸收能力强,人们越来越重视氧化锌在化妆品的应用,如开发的粒径为0.01—0.04um的氧化锌微粒子,其紫外线的吸收率、透明度均比历来用的二氧化钛微粒子好。

用透明氧化锌做的涂膜可有效地防止涂膜变色。这种氧化锌除作化妆品外,还可用作汽车漆、家具建筑材料、油墨、油彩的原料,也可用于橡胶、塑料的防老化剂。最近开发的食品包装透明薄膜就是将透明氧化锌涂覆在聚乙烯薄膜上,既可提高塑料薄膜的抗紫外线能力,同时也保护了食品的质量。随着高新技术的发展,人们正在开发利用作为金属、陶瓷的补强材料的氧化锌晶须材料及陶瓷、塑料过滤膜用材料、气体传感元件、电磁屏蔽材料和大比表面积的氧化锌材料。

主要来源

我国是锌冶炼大国,2003年锌锭产量已达231.9万吨,排名世界第一。锌冶炼主要有两种方法:一种是火法冶锌(蒸馏法),另一种是湿法冶锌(电解法)。冶锌过程中产出的大量冶锌废渣,次氧化锌所占比例相当大,其主要产自氧化锌厂和铅、锌冶炼厂。仅韶关冶炼厂两个系统的鼓风炉渣经烟化炉回收产出的次氧化锌就达 1000吨/年。次氧化锌化学成份复杂,因原矿品位的不同而有较大波动,这也是导致节综合回收困难的主要原因之一。产于铅、锌冶炼厂的次氧化锌含有价金属较多,综合回收价值较高。

化学组成

次氧化锌的化学组成主要含有锌、铟、砷、锑、锡、银、铅、镉、铋等金属。此外,在次氧化锌中还含有锅、铜和银。其中锌主要以氡化锋、次氧化锌和少量硫酸锌的形式存在;钢、制、俩、砷、锑等主要以氧化物形式存在;砷的氧化物三氧化二砷(俗称砒霜)毒性强,银则被包含于铅中。

综合回收工艺

下面只介绍从次氧化锌中浸取铟的研究。

铟是高新技术的支撑材料,广泛应用于焊料,高性能轴承,可溶电极和核控制等传统领城;近年又大量应用于光电行业等高新技术领城和军事领城,以及生产ITO靶材,当今世界对铟的需求量正疗不断增长。锢在地壳的丰度为0.11ppm,是非常稀散的金属。地球上尚未发现单独矿床,常伴生于铅、锌矿物中,主要通过锌粗炼的副产品提取,其余来自炼铅厂、钢厂的烟道灰。次氧化锌中含有锑、合回收工锡、镉、铅、银、镓、铟、锗、硅等多种元素,物相复杂、干扰杂质多,使铟的浸取、分离与富集困难。旧生产工艺存在回收率低、生产成本高、可操作性小等缺点,一直制约次氧化锌综合回收的工业化,导致其长期堆积而无法利用,对环境破坏严重。

采用目前硫酸浸铟工艺从次氧化锌中浸铟,铟的浸取率低于70%。酸浸液经铁屑除杂、澄清过滤、萃取、反萃取、锌板置换等多步操作,可得到粗海绵铟,总回收率小于60%,大量铟在生产过程中流失。无论从经济上还是环境效益上,都带来损失,且所得相铟产品中杂质含策商,因此,对如何提商次氧化锌具有重要的意义。

铟回收率不高的上要原因在于浸取率不高,占总流失量的60~70% ,目前没有关于对次氧化锌中浸取锢的研究。我们对铟浸取机理、浸取过程、影响因素进行了全面的研究,实验表明:酸度、固液比、温度、反应时间、颗粒大小及某些氧化剂的存在,均影响到铟的浸取率,控制在适当的条件下,铟的浸取率可达到97%以上。

具体操作:

1、试样的制备:将原料次氧化锌烘干,粉碎机破碎,过标准筛饰分,将不同粒度的试样分类保存备用。

2、试样的浸取:准确称取25g 试样于250ml 烧杯中,用不同浓度硫酸,在恒温水浴锅中搅拌所需时间后,过滤分离,测定浸取液中铟含量。

3、测定酸浸残渣中铟:把浸取渣烘干后,准确称量1.0g,置于50mL 小烧杯当中,依次加入15ml HCL,5mL浓HNO3,在电炉上蒸发至近干,然后加入适量蒸留水,干过滤,以1.0mL 1:1H2SO4溶液,定容于100mL容量瓶中。