贝氏体钢(用于航空、船舶等领域的金属材料)

贝氏体钢是使用状态下基体的金相组织为贝氏体的一类钢。这是按照正火状态的显微组织进行分类,加热至 900℃后在空气中冷却,在其显微组织中存在着较多的贝氏体。

贝氏体钢

bainite steel

材料科学与技术

航空,船舶等

金属冶炼

金属材料

基本介绍

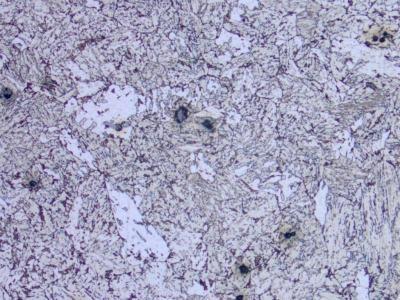

金相图像

贝氏体钢使用状态下基体的金相组织为贝氏体

。其化学组成是低碳和低合金元素,含碳量一般<0.05%,主要合金元素是Mn,Cr,Ni,Mo,B等。贝氏体组织通常通过空冷或控制冷却速度得到。这类钢具有高强度(530~1500MPa)、高韧性、抗拉强度随贝氏体转变温度的降低而提高。工艺性能(可焊性和成型性)较好。广泛用于航空、船舶、锅炉、石油化工高压管道以及压力容器等方面。分类

低温贝氏体钢

高碳、高硅钢在低温进行长达许多天的等温转变可以获得极细小的贝氏体组织,其由极薄的贝氏体铁素体板条和板条间富碳的残余奥氏体薄膜组成,称为低温贝氏体组织,这种贝氏体钢的极限拉伸强度高。低温贝氏体钢具有良好的综合力学性能,是发展超级钢、超细晶钢和纳米钢铁材料的途径之一。

超细组织空冷贝氏体钢

通过成分的合理控制和冷却制度的优化,并运用细晶强化、弥散强化等主要强韧化机制及其迭加效应,采用微合金变质处理,使奥氏体晶粒尺寸显著减小,显微组织明显细化,碳化物弥散分布,促进多元微合金化,加入少量或微量,可形成隐晶或细针状贝氏体的高品质贝氏体或高级贝氏体钢。该贝氏体钢显微组织为贝氏体、马氏体、碳化物和残余奥氏体。经回火处理后,消除了组织中部分残余应力,组织明显细化。

奥氏体-贝氏体复相钢

钢中奥氏体-贝氏体复相组织使钢具有高强韧性能。该钢在合金设计上充分考虑了碳在钢中的强化作用和硅在贝氏体转变过程中强烈抑制碳化物析出的作用,而且加入能防止石墨化并提高淬透性的物质。该钢 需要经过等温淬火,其显微组织特征为:钢中的碳全部固溶于贝氏体铁素体和奥氏体中,不析出碳化物;基体组织贝氏体铁素体是含碳、硅等元素的过饱和固溶体,其亚结构为高密度位错。富碳奥氏体稳定性高,以薄膜状均匀分布于贝氏体,铁素体,板条之间,与贝氏体铁素体交替均匀排列。因此该类钢具有良好的强韧性。

S-系贝氏体钢

该钢组织特征为:经过低温回火在板条马氏体中和贝氏体铁素体间都 析出了弥散分布的ε-碳化物,产生第二相弥散强化作用。同时,未分解的残留奥氏体由于热稳定化和机械稳定化,具有很高的稳定性,使组织中固溶强化、弥散强化、亚结构强化和相变强化等得到充分发挥,从而使钢获得超高强度。而回火时残余应力的释放、回火马氏体的形成以及一定量稳定残留奥氏体的存在,又使钢的塑韧性得到显著改善。

加工工艺

等温处理

等温处理获得贝氏体钢铁材料是钢铁冶金领域的重大成就,是发展超级钢、纳米钢铁材料的方向之之一。然而等温淬火工艺及设备复杂、能源消耗大、产品成本高、淬火介质污染环境、生产周期长等,致使贝氏体钢铁材料在工程上的推广应用受到限制。但低温下长时间等温处理可获得超强贝氏体。

空冷处理

为了克服等温处理的缺点,材料工作者采用铸后空冷的方法制备了一种贝氏体钢, 但为了获得较多的贝氏体必须加入铜、钼、镍等贵重合金,这不但成本高,而且韧性也较差。清华大学开发的准贝氏体钢弥补了这种贝氏体钢的缺点,成为近年来贝氏体钢发展的主要方向。最近,国内又研究了正火贝氏体钢。

控制冷却处理

控制冷却原是钢材控制轧制工艺过程中的概念, 近年来发展成为一种高效、节能的热处理方法,热处理时通过控制冷却可获得所设计的组织,提高钢的性能。对钢的控轧控冷研究证明,控制冷却在钢化学成分适宜时会促进强韧的低碳贝氏体形成。控制冷却常用的方式有压力 喷射冷却、层流冷却、水幕冷却、雾化冷却、喷淋冷却、板湍流冷却、水-气喷雾冷却和直接淬火等8种。它们各有优势,根据具体工艺环境和限定条件来确定。

等温淬火热处理

这实际是控制冷却的特例,因此,借鉴等温淬火和控制热处理的思想,通过控制冷却,在高温区快冷避开珠光体转变,在中温区缓慢冷却(保温),以一定手段如炉中恒温在贝氏体转变区营造一个“准等温环境”,实现钢中贝氏体转变。利用控轧和控冷相结合,驰豫过程可以充分细化组织,大幅度提高强度和韧性,从而制备出超细晶高强度贝氏体钢。此加工工艺具有操作简单、成本低和生产效率高等优点 , 是生产贝氏体钢加工工艺的发展方向。

应用

贝氏体

耐磨钢球磨球是广泛应用于矿山、冶金、电力、建材和化工等行业的重要易耗件。如何降低磨耗和破碎率,一直是国内外研究的热点之一。国内外广泛应用的磨球材料有高碳低合金钢球和低铬、中铬及高铬铸铁球、中碳合金铸铁球、挤压球等,但均未能很好地解决磨球硬度与韧性、磨球淬透性与合金元素含量这两对矛盾。通常是硬度高而韧性差,破碎率高。

贝氏体钢磨球很好地解决了上述难题,用普通元素和微量合金化,通过独特工艺,使材料空冷自硬,达到优异性能,明显优于国内外同类产品。硬度高而均匀,破碎率极低, 粉磨效率高, 成本低。可在各种规格磨机和各种恶劣环境下,长期稳定使用。

高硬度高耐磨低合金贝氏体铸钢

耐磨铸钢件多用高锰钢铸件, 高锰钢常温下为奥氏体组织,韧性好, 且在使用 中加工硬化作用强。但高锰钢起始硬度低,使用时多数情况下因冲击载荷不足而远未发挥其性能潜力,故耐磨性差,使用寿命较短。

贝氏体铸钢通过特殊的冷却工艺,得到贝氏体和马氏体的复相组织,具有很高的强韧性配合,性能明显优于同类产品。适用于制造各种矿 山、建材和发电等行业的粉碎与制粉设备的耐磨件,如衬板、齿板、冲击锤、铲齿、护钩和护甲等产品。具有硬度高,成本低,使用寿命长等优点。

耐磨传输管材

冶金、矿山、选矿厂、洗煤厂和发电等行业对各种大口径传输耐磨管需求量很大,但这类传输管使用环境恶劣,要求管材耐磨、抗冲刷,且焊接性能良好,所用材料效果均很不理想。低合金钢硬度很低,耐磨性能很差,寿命过短;塑料及陶瓷管材价格过于昂贵;钢管 内表面喷涂石料则体积笨重、性能不稳定。

贝氏体离心铸管则具有显著的优越性:高硬度,耐磨性及韧性好,抗冲刷;焊接性能良好;生产工艺简单;成本低,价格合理。

贝氏体

非调质钢调质钢存在两大问题。一是调质工艺较复杂,淬火加高温回火,所用热处理费用较高,并有氧化脱碳、变形及裂纹等淬火缺陷。另一个是淬透性问题,其淬透性随合金元素含量的增加而增大。若不能满足淬透性要求,则达不到调质的作用。

贝氏体非调质钢是用普通元素进行合金化,锻轧空冷后即达到调质钢的性能。贝氏体非调质钢,含碳量低,韧性好,强度高,尤其是在韧性上显著高于由碳氮化物强化的微合金非调质钢,能很好地用于各类 较大载荷的结构件,如轴、连杆等。贝氏体钢制造汽车前轴,由于空冷淬透性好,可免去淬火工序,不仅节省能源,降低成本,也避免了由于淬火引起的变形、开裂及脱碳等缺陷,冷、热加工性能良好,而且由于有优良的强韧性配合,故提高前轴质量及寿命,因此,对汽车前轴这类关键的保安件来说,采用空冷贝氏体钢制造,不仅经济效益 显著,而且对安全、可靠地保证汽车质量有重要意义。