三价铬镀铬(三价铬镀铬)

六价铬的毒性大,对环境污染严重。镀铬溶液大量使用铬酐,是电镀行业含铬废水的主要污染源。这一问题已经引起人们普遍的关注,各国政府也加强了立法管理,如美国对六价铬的排放标准已从0.05mg/L降到0.01mg/L,并从1997年起开始执行。六价铬镀铬液的电流效率低和覆盖能力差也是一个问题。为了从根本上减轻污染和提高电流效率及覆盖能力,三价铬镀铬工艺越来越受到人们的青睐。

发展历程

三价铬镀铬自1854年Bunsen发表第一篇论文以来,迄今已有100余年历史,由于有些技术问题难以突破,因此进展比较缓慢。至20世纪70年代,随着科学技术的发展和化学原料的增多,以及人们对环保意识的进一步增强,三价铬镀铬研究又提到电镀工作者议事日程上来了。1974年英国发表了 Alecra-3的三价铬镀铬工艺,并于1975年申请了一份用三氯化铬作主盐的三价铬镀铬专利,即Alecra-3000。1981年,英国开发了硫酸盐的环保铬(Envir0-chome)的三价铬镀铬工艺。该工艺采用选择性离子隔膜将阴极区域和阳极区域分开,这样可避免阳极板上氧化成的六价铬对三价铬镀液带来的危害:几乎同时,美国Harsha0公司也开发了Tri-chrome三价铬镀铬工艺。

主要优点

(1)毒性低,废水处理容易。据报道三价铬的毒性只有六价铬的1/100,而且在电镀过程中不产生六价铬酸雾。镀液浓度低,只有六价铬镀液的1/7左右,因而带出镀液量少,废水处理也容易。

(2)镀液的电流密度范围宽,可在0.5~100A/dm宽广的阴极电流范围内获得合格的镀层。

(3)镀液分散能力和覆盖能力优于六价铬镀液。

(4)镀液的电流效率高,可达25%左右。

(5)镀液可不必加温,在常温条件下工作,从而节约了能源。

(6)镀层耐蚀性佳,可直接镀取微观不连续的铬镀层。

(7)电镀时,即使电流中断也不影响结合力。

主要缺点

(1)色泽不像六价铬镀液中取出的呈青白色,而是带有不锈钢的黄白色,因而难以使用户接受。

(2)镀层的厚度只能达到3μm,不能再增厚,因此不适合镀硬铬。

(3)镀液稳定性差。

(4)镀层的硬度低。

可喜的是通过电镀工作者不懈的努力,上述存在的四个问题目前已基本被突破。

(1)现在已能镀取较青白色接近六价铬镀液中镀取的色泽。

(2)镀层厚度也可达到数十微米甚至可达数百微米。

(3)镀液的稳定性也大有提高。

(4)镀层的镀态硬度虽较低(HV600~900),但若经一定的温度热处理后,硬度可达到HVl200~1800,耐磨性也大大增强。我们知道,这一硬度值已经大大超过了六价铬镀铬层。

研究现状

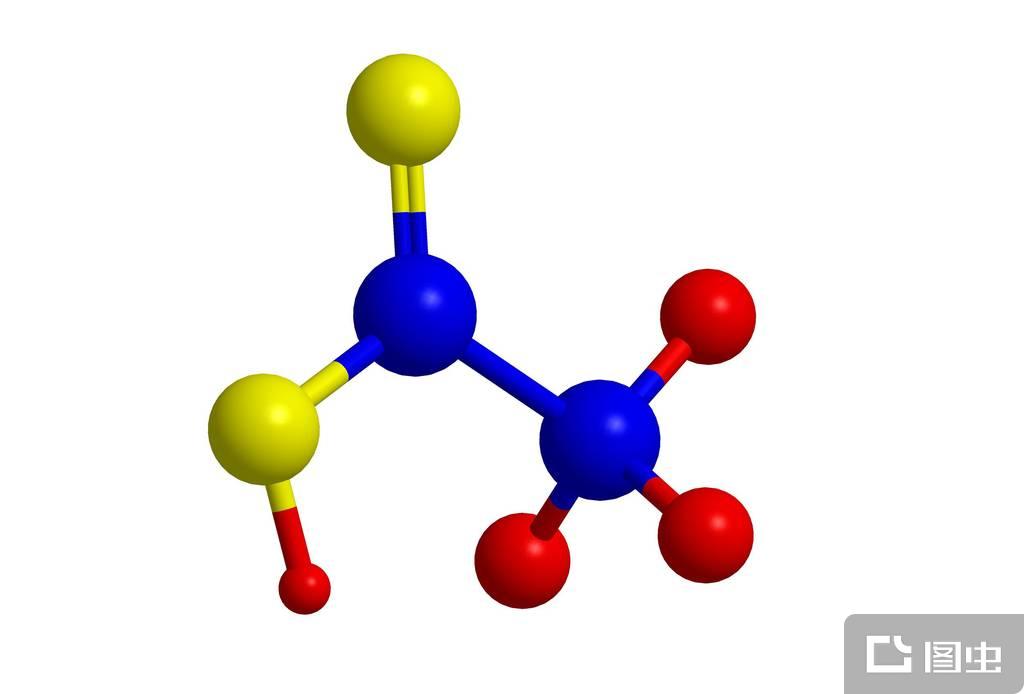

乌克兰国立化学技术大学在研制三价铬镀铬溶液的同时,还研究了三价铬镀铬的机理。配方主盐用硫酸铬钾,作为配位体的有甲酸、草酸和醋酸铵,作为缓冲剂和导电添加剂的有硼酸、硫酸铝、硫酸钠和硫酸铵。,三价铬镀液中三价铬离子在阴极上放电是分步进行的。含有相对稳定的二价铬络离子的化合物,其放电速率明显加快。研究还表明,某些有机硫化合物对二价铬离子放电有催化作用,如添加0.05g/L的硫代甲酰胺到草酸镀液中,电流效率可增加8%~12%。

俄罗斯科学院物理化学研究所研制的三价铬镀液也是用的硫酸盐,以草酸作为三价铬的配位络合剂,以硼酸作为缓冲剂。含有10个结晶水硫酸铬的浓度为100g/L,以铂或钛一铂作阳极。在草酸溶液的三价铬镀液中未发现六价铬离子,而且获取的是具有塑性和没有裂纹的铬镀层。镀液的覆盖能力极佳,电流效率可达30%~35%。如果加入氟离子,则电流效率还会进一步提高,可达43%;沉积速率达1.5~2μm/min。作为硬铬镀层,厚度可达到50μm。从该三价铬镀液中获取的铬镀层光亮,外观较青白,已接近六价铬镀液中镀取的色泽。

由于三价铬镀铬一些难以解决的问题已基本得到了解决,因此近几年国外投入工业化生产也日渐多起来,尤其在北美洲,三价铬电镀工艺应用最多,已发展到100多家电镀公司在采用该工艺,镀液的体积已达到近3×105L。国内发表的三价铬研究文章也不在少数,其中哈尔滨工业大学对此工艺的研究比较多,但大都停留在实验室阶段