连续镀锌(连续镀锌)

VLoG

次浏览

更新时间:2023-05-20

连续镀锌

基本信息

| 外文名 | continuous zinc coating |

| 定义 | 在金属、合金或者其它材料的表面镀一层锌以起美观、防锈等作用的表面处理技术 |

| 方法 | 线外退火、线内退火 |

简介

连续退火线之后是镀锌部分,包括沉没辊。辊表面喷涂WC-Co涂层,也可以喷涂氧化物涂层,如AlO、AlO+TiO和AlO+ErO涂层(Fukubayashi,2004)。推荐采用爆炸喷涂工艺。通常在辊表面的WC-Co涂层上加工2~5mm的螺距,开槽角120°。

方法

按照习惯往往根据镀前处理方法的不同把热连续镀锌工艺分为线外退火和线内退火两大类,即湿法(单张钢板热连续镀锌法)、线外退火(单张钢板热连续镀锌法)、热连续镀锌惠林(wheeling)法(带钢连续热连续镀锌法)、线内退火森吉米尔(Sendzimir)法(保护气体法)、改良森吉米尔法、美钢联法(同日本川崎法)、赛拉斯(Selas)法和莎伦(Sharon)法。

线外退火

就是热轧或冷轧钢板进入热连续镀锌作业线之前,首先在抽底式退火炉或罩式退火炉中进行再结晶退火,这样,连续镀锌线就不存在退火工序了。钢板在热连续镀锌之前必须保持一个无氧化物和其他脏物存在的洁净的纯铁活性表面。这种方法是先由酸洗的方法把经退火的表面氧化铁皮清除,然后涂上一层由氯化锌或由氯化铵和氯化锌混合组成的溶剂进行保护,从而防止钢板再被氧化。

(1)湿法热连续镀锌:钢板表面的溶剂不经烘干(即表面还是湿的)就进入起表面覆盖有熔融态溶剂的锌液进行热连续镀锌。此方法的缺点是:a.只能在无铅状态下连续镀锌,镀层的合金层很厚且粘附性很坏;b.生成的锌渣都积存在锌液和铅液的界面处而不能沉积锅底(因为锌渣的比重大于锌液而小于铅液),这样钢板因穿过锌层污染了表面。因此,该方法已基本被淘汰。

线内退火

就是由冷轧或热轧车间直接提供带卷作为热连续镀锌的原板,在热连续镀锌作业线内进行气体保护再结晶退火。属于这个类行业的热连续镀锌方法包括:森吉米尔法、改良森吉米尔法、美钢联法(同日本川崎法);赛拉斯法;莎伦法。

(1)森吉米尔法:它是把退火工艺和热连续镀锌工艺联合起来,其线内退火主要包括氧化炉,还原炉两部份组成。带钢在氧化炉中煤气火焰直接加热到450度左右,把带钢表面残存的轧制油烧掉,净化表面。后再把带钢加热到700-800度完成再结晶退火,经冷却段控制进锌锅前温度在480℃左右,最后在不接触空气的情况下进入锌锅连续镀锌,因此,森吉米尔法产量高、连续镀锌质量较好,此法曾得到广泛应用。

(2)美钢联法:它是森吉米尔法的一个变种,它仅仅是利用一个碱性电解脱脂槽取代了氧化炉的脱脂作用,其余工序与森吉米尔法基本相同。在原板进入作业线后,首先进行电解脱脂,而后水洗、烘干,再通过有保护气体的还原炉进行再结晶退火,最后在密封情况下进入锌锅热连续镀锌。这种方法因带钢不经过氧化炉加热,所以表面的氧化膜较薄,可适当降低还原炉中保护气体的氢含量。这样,对炉安全和降低生产成本有利。但是,由于带钢得不到预加热就进入还原炉中,这样无疑提高了还原炉的热负荷,影响炉子的寿命。因此这种方法并未得广泛应用。

(3)赛拉斯法:又称火焰直接加热法;首先带钢经碱洗脱脂,而后用盐酸清除表面的氧化皮,并经水洗、烘干后再进入由煤气火焰直接加热的立式线内退火炉,通过严格控制炉内煤气和空气的焰烧比例,使之在煤气过剩和氧气不足的情况下进行不完全焰烧,从而使炉内造成还原气氛。使其快速加热达到再结晶温度并在低氢保护气氛下冷却带钢,最后在密闭情况下浸入锌液,进行热连续镀锌。该法设备紧凑,投资费用低,产量高(最高可达50/小时)。但生产工艺复杂,特别是在机组停止运转时,为了避免烧断带钢,需要采用炉子横移离开钢带的方法,这样操作问题很多,所以,热连续镀锌工业采用此法很少。

(4)莎伦法:1939年美国莎伦公司投产一台新型的热连续镀锌机组,所以也叫莎伦法。该法是在退火炉内向带钢喷射氯化氢气体并使带钢达到再结晶温度,所以也称为气体酸洗法。采用氯化氢气体酸洗,不但能去除带钢表面的氧化皮,而且同时去除了带钢表面的油脂,由于带钢表面被氧化气体腐蚀,形成麻面,所以使用莎伦法所得到的镀层粘附性特别好。但是由于设备腐蚀严重,由此造成很高的设备维修和更新费用。因而此种方法很少被采用。

(5)改良森吉米:它是一种更优越的热连续镀锌工艺方法;它把森吉米尔法中各自独立的氧化炉和还原炉由一个截面积较小的过道连接起来,这样包括预热炉、还原炉和冷却段在内的整个退火炉构成一个有机整体。实践证明,该法具有许多优点:优质、高产、低耗、安全等优点已逐渐被人们所认识。其发展速度非常快,1965年以来新建的作业线几乎全部采用了这种方法,近年来老的森吉米尔机组也大都按照此方法进行了改造。

连续镀锌机组

镀锌过程与退火一样对周围放散大量的热。各段的散热量如下:机械设备(头部)3.6×109卡/时,炉子段6.1 x109卡/时;镀锌槽0.25×109卡/时;镀锌板光亮处理0.6×109卡/时;机械设备(尾部)3.5×109卡/时。为了进行概略计算每吨产品的散热量大约可采用0.2 X 109卡/时·吨。

燃烧及在其他方面消耗掉的空气,冬季必须靠机械送风进行补偿,总风量为300000米/时。

脱脂、镀锌及钝化槽均配备带洗涤器净化空气的机械通风装置。从各种槽内抽出的空气量取决于盖子的密封性,平均约为20000米/时。

连续退火与镀锌机组除了槽子排气与车间全面换气通风外,还应考虑地下室,地沟,操作室等处的通风。

在设计连续退火和镀锌机组跨间的自然换气通风装置时必须考虑到跨间里的这些机组设备会妨碍组织正常的通风换气问题。

带钢或钢丝的连续镀锌

镀锌钢板具有良好的防腐性,因此广泛地用于包装、建筑、汽车制造、铁路运输及农业机械等生产部门。

钢带镀锌分为电镀锌和热镀锌两大类。电镀锌工艺一般先将钢带进行热处理,然后在电镀槽中镀锌。热镀锌工艺一般把表面处理、钢带热处理、浸入锌锅镀锌及其他后部工序连在一条作业线上(也有将钢带分开单独 热处理的),从而提高了机械化自动化程度。

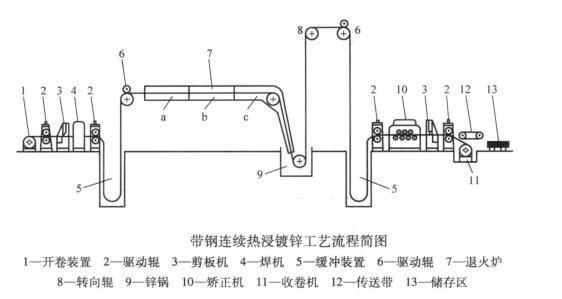

下面介绍一种带钢的连续镀锌工艺:

在现代化的带钢连续镀锌车间,钢带从开卷机出发经过退火炉,退火炉设有燃烧、氧化、还原区;然后带钢在保护气氛下进入锌锅(如下图);离开锌浴后,带钢经过抹除辊或气刀将锌层抹平。镀锌带钢在收卷之前还要经过冷却区。为保障带钢连续通过退火炉和锌浴,在锌锅前后要设置缓冲机构来控制带钢的行进速度。在生产线的起始端储备有带钢以保证储备带钢的始端和上一卷带钢的末端经焊接而连接起来。带钢运行的速度可达到200m/min或更高,这取决于带钢的厚度和待镀层的厚度。

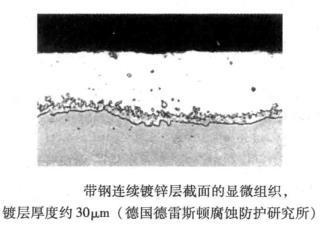

连续镀锌

因为带钢的镀锌速率高,造成钢和锌熔体之间的作用时间很短,导致形成非常薄的Fe-Zn合金相层(如下图)。基于锌熔体的化学成分,镀层的主要部分为锌,这造就了热浸镀锌带钢冷成形性能好的优点。根据要求,镀锌带钢要经过空冷收卷、矫直、化学钝化和涂油处理。

连续镀锌

国际标准中提供了有关现行的钢型材(卷材、箔材、窄带材、棒材)、镀层种类(锌、锌-铁合金)、镀锌层、镀层装饰(普通锌花、小锌花、锌-铁合金)、表面处理的种类(普通表面、改进的表面、优质表面)、表面处理类别(化学钝化、涂油、化学钝化和涂油的组合、不处理)和工艺等方面的信息。

近几十年来,含质量分数为55%的Al、43.4%的Zn、1.6%的Si的合金被用作镀锌层金属,这种合金产品在市场上通常被称作“Galvalume”,但是根据许可证持有方的规定有可能它也被称为其他的名字。

另一种发展起来的合金是“Galfan”,它含有质量分数为95%的Zn、5%的Al和微量的Ce(铈)La(镧)。这些Al-Zn、Zn-Al合金的连读镀锌工艺基本与带钢连续热浸镀锌工艺的流程相同。

这些合金镀层的优点是部分提高了镀层在热应力和大气腐蚀条件下的变形能力和耐蚀性。