费托合成(煤间接液化技术)

VLoG

次浏览

更新时间:2023-05-22

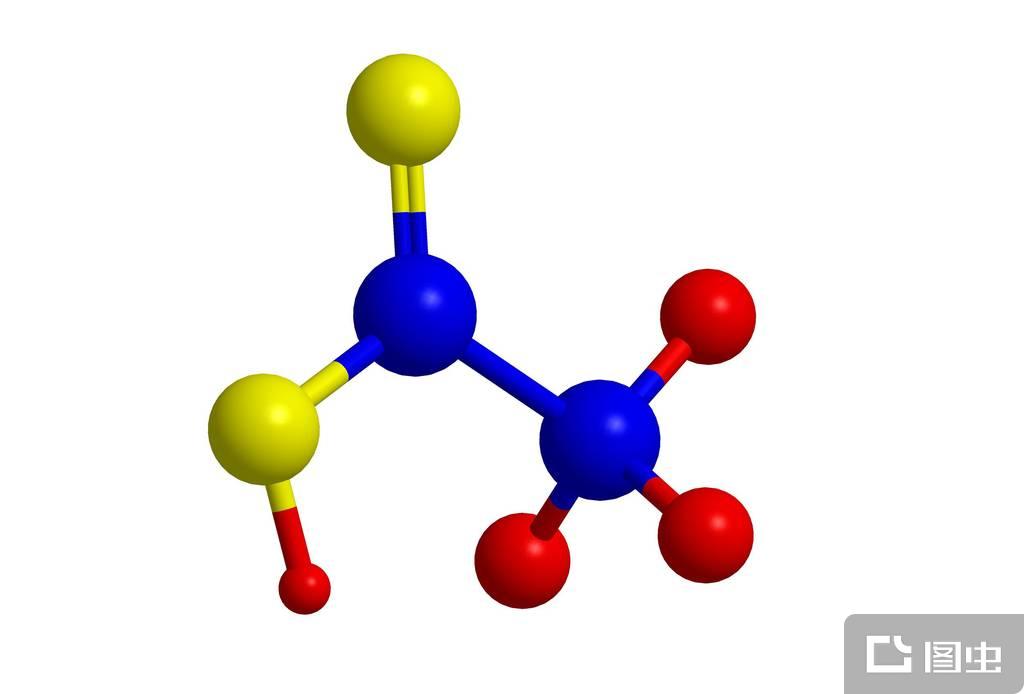

费托合成

煤间接液化技术

基本信息

| 中文名 | 费托合成 |

| 外文名 | Fischer-tropsch synthesis |

| 流程 | 煤气化、气体净化 |

| 属于 | 煤间接液化技术 |

| 释义 | 以合成气为原料在催化剂和适当条件下合成以液态的烃或碳氢化合物 |

| 相关人物 | 弗朗兹·费歇尔、汉斯·托罗普施 |

收起

反应机制

催化剂

各种催化剂可用于费-托工艺,最常见的是过渡金属钴,铁和钌。也可以使用镍,但倾向于有利于甲烷形成(“甲烷化”)。

历史介绍

早期工作

由一氧化碳和氢气合成有价值的产物最早可以追溯到化学家保罗·萨巴捷(Paul Sabatier) 和 Jean Baptiste Senderens 的工作,早在 1902 年他们就报道了当一氧化碳和氢气在大气压和 200~300°C 条件下经由分散的镍或钴通过时可以生成甲烷。这个过程会增加城市燃气的热值,并且除去其中所含的有毒一氧化碳,但由于成本原因未能实现。因为他在加氢反应成果,萨巴捷被授予1912年诺贝尔化学奖。

1910年德国化学家进行了这方面的系统性工作。1913年巴斯夫化学公司首先提出了使用钴催化剂由一氧化碳在加压高温情况下加氢制造醇、醛、酮、酸及烃类的专利。当时的巴斯夫公司的研究重点是一氧化碳氢化生产甲醇。

威廉皇帝煤炭研究所的工作

1920年代在米尔海姆市威廉皇帝煤炭研究所工作的德国化学家弗朗兹·费歇尔和汉斯·托罗普施对此反应低压合成的研究使得该技术得到广泛的工业化。因为德国煤炭丰富而石油贫乏,在第二次世界大战期间德国的费托合成燃料投入大规模生产。在1935至1939年间,德国先后建成了年总产量达70万吨以钴系催化剂合成烃类的九个工厂,为当时的德国提供了大量的合成燃料,其中大部分用作发动机燃料。从1944年起,费托产量的40%被用来作为化工原料,原来的钴基催化剂也逐渐被铁基催化剂所取代。费托产量估计占到德国的9%战争生产燃料和25%的汽车燃料。

美国矿务局(USBM)于1946年在合成液体燃料法案启动的一项计划中,聘用七名回纹针行动(Operation Paperclip)的合成燃料科学家在路易斯安那(密苏里州)市的费-托工厂。

二战战后

在第二次世界大战以后,能源和化学工业开始转向以石油为原料,费托合成曾失去了它的经济活力。1962年德国最后一个费托合成工厂关闭。但1970年代以来,由于石油危机以及长远上石油和天然气贮量的限制,对由煤生产的合成气通过费托合成以合成烃类及含氧化合物又重新引发了广泛兴趣。这一阶段对费托合成工艺的改善及一氧化碳与氢气相互作用的机理都有比较深入的研究。

目前,以煤为原料通过费托合成法制取的轻质发动机燃料,在经济上尚不能与石油产品相竞争,但是,对于具有煤炭资源丰富廉价而石油资源贫缺的国家或地区解决发动机燃料的需要,费托合成法是可行的。

原料转变

生物燃料作为原料转变一部分的重点是燃料生产。费托合成再次获得研究和开发的关注。虽然在欧洲的第二代生物燃料的生物质变液体燃料被特别鼓励,但是尚未有生物质变液体燃料(BTL)的生产投产。个别试点项目已经启动,现已资不抵债科林工业公司想在萨克森州弗赖贝格的一个工厂,生产其指定的SunFuel和SunDiesel生物质变液体燃料。

商业化介绍

费托合成已被应用在大型的天然气液化和煤炭液化设施中:比如在卡塔尔的拉斯拉凡市的壳牌公司珍珠天然气制油设施。这种大型设施很容易受到高资本成本,高运行和维护费用,不确定和不稳定原油价格,以及环境保护问题的影响。

萨索尔公司(SASOL)

最大规模的实施费托技术是在南非的萨索尔公司(SASOL)的在一系列的工厂。南非是一个有丰富煤炭资源和有贫乏石油资源的国家。第一座工厂在1952年开启,位于首都约翰内斯堡以南40英里。萨索尔公司使用煤和现在的天然气作为原料生产各种合成石油产品,包括该国家的大多数柴油。

萨索尔公司在2012年12月宣布,计划在路易斯安那州的韦斯特莱克建立一个日产96,000桶的工厂,从在路易斯安那州和得克萨斯州的紧页岩层中的天然气作为原料。成本估计为$110亿和$120亿美元之间,有来自路易斯安那州的$20亿美元的税收减免。计划中的工厂将包括一个炼油厂和化工厂。

2017年11月,萨索尔公司取消了在路易斯安那州韦斯特莱克(Westlake)建设GTL工厂的计划。

南非石油(PetroSA)

南非石油(PetroSA)是一家南非公司,曾荣获2008年度项目创新石油经济奖,在南非在莫塞尔湾拥有世界上最大的的天然气合成油设施。该炼油厂是每日生产36,000桶,在2011年已完成的半商业化示范,开始为商业化生产准备铺平道路。该技术可用于将天然气,生物质或煤转化为合成燃料。

卡塔尔拉斯拉凡

新的天然气制油费托设施珍珠天然气制油在2011年开始运作,位于卡塔尔的拉斯拉凡市。它采用钴催化剂在230°C条件下,以140,000桶每日(22,000立方米每日)的速度将天然气转化为液体石油,并额外生产120,000桶(19,000立方米)的石油当量的液化天然气和乙烷。在拉斯拉凡的第一座天然气制油工厂于2007年投产,被称为Oryx GTL工厂,并有容量34000桶/天。工厂利用萨索尔浆相馏出工艺(Sasol slurry phase distillate process),它使用钴催化剂。Oryx GTL工厂是卡塔尔石油公司和萨索尔公司(SASOL)的合资企业。

2006年4月,利用中科院山西煤炭化学研究所自创技术(费托合成、煤基液体燃料合成浆态床技术),由煤化所牵头联合产业界伙伴内蒙古伊泰集团有限公司、神华集团有限责任公司、山西潞安矿业(集团)有限责任公司、徐州矿务集团有限公司等和科研机构共同出资组建成立了中科合成油技术有限公司。实现了中国的煤炭间接液化技术的真正产业化。

其他

在美国和印度,一些煤炭生产州已经投资了费托合成工厂。在宾夕法尼亚州,废物管理和处理公司(Waste Management and Processors,Inc.)由州政府资助,实施由壳牌公司(Shell)和萨索尔公司(SASOL)许可的费托技术,将所谓的废煤(采矿过程中的剩余物)转化为低硫柴油燃料。

工艺效率

使用传统的费托合成技术,该工艺的碳效率从25%到50%,热效率约为50%,对于CTL设备理想化率为60%,GTL设备的效率约为60%理想化到80%的效率。