固体超强酸(酸性超过100%硫酸的酸)

VLoG

次浏览

更新时间:2023-05-19

固体超强酸

酸性超过100%硫酸的酸

基本信息

| 中文名 | 固体超强酸 |

| 优势 | 催化活性高等 |

| 特性 | 容易与液相反应体系分离 |

| 载体的改性 | 催化剂 |

| 含义 | 酸强度H。<-11.9的固体酸 |

| 缺点 | 污染环境 |

收起

介绍

物质资料

载体的改性

组分中引入

卢冠忠等人[5]在催化剂组分中引入Al,制备了 型固体超强酸。

型固体超强酸。 原子比为2时催化性能优于

原子比为2时催化性能优于 ,并用于合成邻苯二甲酸二辛酯(DOP),对催化剂表征结果证实:在钛基固体超强酸中,引入一定量的铝可使催化剂的比表面积(推荐使用全自动F-Sorb2400比表面积测试仪检测比表面积)明显增大,能在表面产生弱酸、中等强酸与超强酸中心,并认为对于合成DOP模型反应,起作用的可能是催化剂表面的中等强度酸位。

,并用于合成邻苯二甲酸二辛酯(DOP),对催化剂表征结果证实:在钛基固体超强酸中,引入一定量的铝可使催化剂的比表面积(推荐使用全自动F-Sorb2400比表面积测试仪检测比表面积)明显增大,能在表面产生弱酸、中等强酸与超强酸中心,并认为对于合成DOP模型反应,起作用的可能是催化剂表面的中等强度酸位。

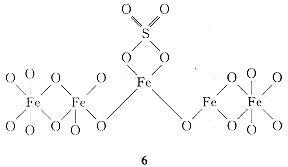

以铁基催化剂

固体超强酸

引入稀土元素

引入分子筛

固体超强酸

对 型超强酸催化剂改性,使其具有一定的孔结构的研究工作,近年来受到了许多研究者的重视,如将锆系或钛系氧化物负载于分子筛上,然后用硫酸处理以制备具有高比表面积和一定孔结构的催化剂,有人合成了具有中孔结构的

型超强酸催化剂改性,使其具有一定的孔结构的研究工作,近年来受到了许多研究者的重视,如将锆系或钛系氧化物负载于分子筛上,然后用硫酸处理以制备具有高比表面积和一定孔结构的催化剂,有人合成了具有中孔结构的 。季山等人将分子筛的多孔性、结构规整性以及高比表面积与

。季山等人将分子筛的多孔性、结构规整性以及高比表面积与 的强酸性结合起来,制得了具有

的强酸性结合起来,制得了具有 分子筛结构特征的超强酸催化剂。

分子筛结构特征的超强酸催化剂。

引入纳米粒子

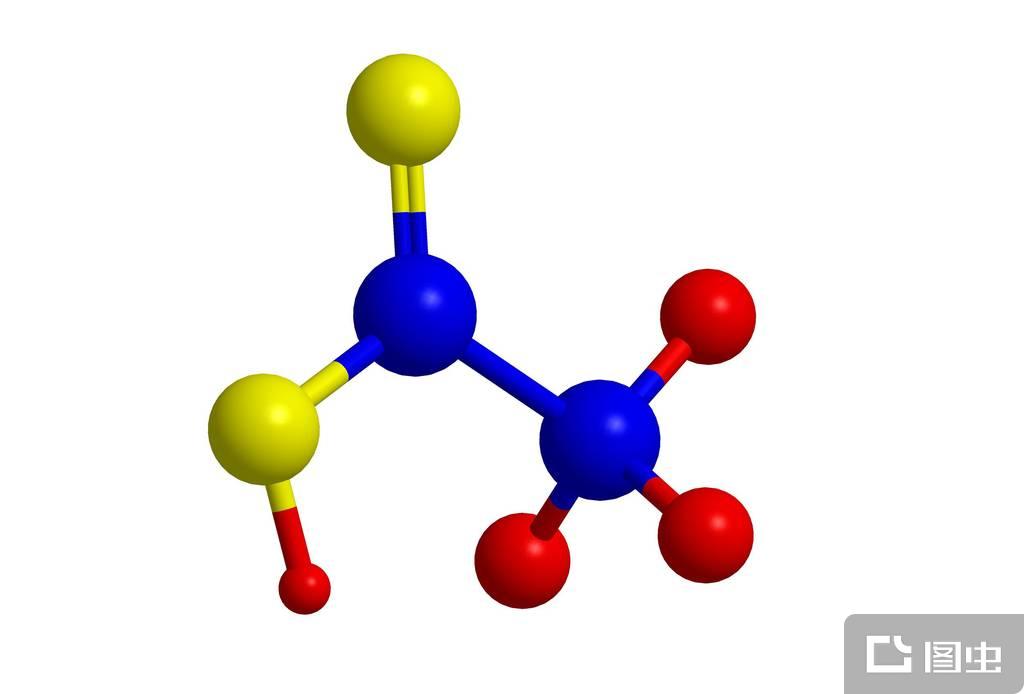

北京化工大学的常铮等人,为了进一步提高固体超强酸的活性,开始探索用超细纳米氧化物作为载体,进行固体超强酸制备的研究,以原料 为铁源

为铁源 为Co源,用

为Co源,用 作沉淀剂,在

作沉淀剂,在 (2下焙烧3h,合成了新型的纳米复合固体超强酸

(2下焙烧3h,合成了新型的纳米复合固体超强酸 和

和 ,其

,其 ,催化剂的粒径小于50nm。

,催化剂的粒径小于50nm。

失活机理

固体超强酸

固体超强酸的失活机理有以下几方面:

在催化合成反应中

,如酯化、脱水、醚化反应等,系统内的水或水蒸气与表面的促进剂如 接触,使其表面上的SO_4^-流失,使催化剂表面的酸中心数减少,导致酸强度减弱,催化剂活性下降;

接触,使其表面上的SO_4^-流失,使催化剂表面的酸中心数减少,导致酸强度减弱,催化剂活性下降;

在有机反应中

,由于反应物、产物在催化剂表面吸附、脱附及表面反应,碳及体系杂质会吸附、沉积在催化剂活性部位上造成积碳,而使催化剂的活性下降;

在反应过程中

,由于体系中毒物的存在,使固体超强酸中毒;促进剂s一在有些溶剂和产物中会被还原,s从+6价还原为+4价,使硫与金属结合的电负性显著下降,硫与金属氧化物的配位方式发生变化,导致表面酸强度减小,失去催化活性。上述3种失活是暂时失活,可通过重新洗涤、干燥、酸化、焙烧和补充催化剂所失去的酸性位,烧去积炭,恢复催化剂的活性。

表征技术

物质特性

固体超强酸作催化剂

中国公司生产的固体超强酸催化剂产品无毒,对设备无腐蚀性,其酸强度理论上为 液体硫酸的一万倍,大部分应用硫酸作催化剂的合成反应,采用固体超强酸催化剂均适用。我公司生产的固体超强酸催化剂产品粒径在200目—6mm之间,分为粉末型和颗粒型,其中粉末型适用于流动床催化工艺,主要用于酯化、酯交换、醚化等领域,如增塑剂及润滑油系列产品的生产;颗粒型适用于固定床催化工艺,主要用于生产含氧含氮类杂环化合物,可作为分子筛类催化剂的替代品。该催化剂的最佳使用温度在

液体硫酸的一万倍,大部分应用硫酸作催化剂的合成反应,采用固体超强酸催化剂均适用。我公司生产的固体超强酸催化剂产品粒径在200目—6mm之间,分为粉末型和颗粒型,其中粉末型适用于流动床催化工艺,主要用于酯化、酯交换、醚化等领域,如增塑剂及润滑油系列产品的生产;颗粒型适用于固定床催化工艺,主要用于生产含氧含氮类杂环化合物,可作为分子筛类催化剂的替代品。该催化剂的最佳使用温度在 。

。

优势

较其他酸类催化剂相比具有以下优势:

具有极高的酸强度

具有极强的耐水和耐碱性

在高温、碱性水蒸气条件下长时间催化应用对催化剂活性影响不明显。

易与反应体系分离,反应过程中不产生废水污染,较其它液体酸产品后处理简单,无需水洗,节约了工业用水,是21世纪倡导的一种绿色环保催化剂。

单程催化寿命长

可达400h,可多次重复使用和再生,总催化寿命可达1200h以上。

催化工艺多样化,针对粉末和颗粒状催化剂分别有流动床和固定床两种催化工艺,更换催化剂的过程中无需更换生产设备。

影响较大

(1)对于一般的酯化反应,其最低使用温度为 (最好在

(最好在 )。

)。

(2)对于大多数有机化工合成工艺,其使用温度为 均适用。

均适用。

(3)对于生物柴油生产,其使用范围为 个工程压力,适宜温度为

个工程压力,适宜温度为 。

。

(4)对于颗粒型产品的固定床反应使用温度为 适用。

适用。

(5)粉体催化剂和颗粒型催化剂因其应用于不同的工艺流程而活化时间不同,粉体催化剂的活化时间为30min左右,颗粒型催化剂的活化时间为 左右。

左右。

研究意义

固体超强酸催化剂应重点研究工业化的关键问题,如制备出活性更高、选择性更好、成本低的催化剂;研究解决固体催化剂与产物的工业分离、回收、重复利用和再生等工程中存在的问题。

加强将新技术、边缘学科技术等引入固体超强酸的制备,如利用微波技术进行催化剂制备及载体改性,诱导固体超强酸的催化反应;利用微乳技术制备超细纳米催化剂等。重点开展表面酸与制备方法、促进剂、载体的关系以及酸性分布与制备方法、催化反应活性的关系的研究,进一步提高固体超强酸的制备方法。加强固体酸催化剂失活机理、再生方法的研究,为工业化提供必要条件。